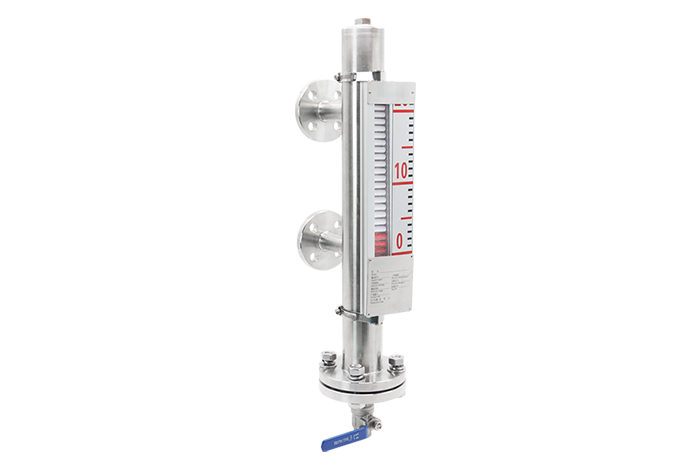

磁翻板式液位计测量精度如何?详述影响因素和优化方法

磁翻板液位计的测量精度是一个综合性的指标,其典型精度在±5mm至±10mm之间,属于工业过程监控级精度,不适用于需要贸易交接或极高精度的计量场合。

其精度并非由单一因素决定,而是由设计、制造、安装和使用环境共同作用的结果。以下详述影响因素及优化方法。

一、 影响测量精度的主要因素

1. 原理性误差(固有误差)

-

浮子长度与盲区:浮子有一定体积和长度,只有当其中心点(磁钢中心)经过翻板时,翻板才会翻转。这导致在量程的顶部和底部存在测量盲区(通常为50-150mm),盲区内无法准确指示。

-

翻板分辨率:翻板是离散排列的,相邻翻板中心距(如10mm)决定了显示的分辨率,液位可能处于两个翻板之间,造成视觉读数误差。

2. 制造与设计因素

-

磁系统性能:浮子磁钢与翻板磁芯的磁力强度、匹配度和稳定性是关键。磁力弱会导致翻板翻转不彻底(出现“半红半白”);磁力衰减会随时间和温度变化影响长期精度。

-

主体管直线度与内壁光滑度:管体弯曲、内壁粗糙或焊接处有毛刺,会增大浮子运动摩擦力,导致卡滞或迟滞现象,尤其在中、高压厚壁管中更需注意。

-

浮子设计与匹配:浮子直径与管内壁间隙、浮子重量(比重)与介质比重的匹配度。间隙过小易卡,过大则浮子易摆动;浮子比重不匹配会导致浮子沉没或浮出液面高度不准确。

3. 安装与调试因素

-

垂直度偏差:这是最常见的安装问题。如果液位计本体不垂直,浮子在倾斜管内运动会与管壁产生摩擦,导致指示滞后甚至卡死,造成系统性误差。

-

引压管/连通管影响:对于侧装式,如果连接容器的引压管过长、过细或有弯折,会造成介质流动阻力,使主体管内液位与容器实际液位不同步,尤其在液位波动或介质粘稠时。

-

参考零点校准:安装时,未将容器实际“零位”(空罐)与液位计显示零点准确对齐。

4. 介质与工况因素

-

介质密度/比重变化:浮子是根据标定密度设计的。如果实际运行中介质温度、成分变化导致密度改变,浮子的浸没深度会变化,产生系统性测量误差(密度变大,显示值偏高;密度变小,显示值偏低)。

-

介质粘附、结晶或杂质:介质在浮子或内壁附着、结晶,会改变浮子重量、体积或增加摩擦,最终导致卡阻或指示失准。

-

压力与温度影响:高温可能导致磁力衰减、部件热膨胀;高压可能导致厚壁管轻微形变,影响内部通道光洁度。

-

液面剧烈波动:导致浮子剧烈上下跳动和撞击,不仅损坏浮子,也使翻板显示瞬时值混乱,无法读取稳定值。

二、 提高测量精度的优化方法

1. 优化选型与设计

-

精确计算浮子比重:向制造商提供介质在工作温度下的准确密度范围,以便定制最匹配的浮子。

-

选择更高分辨率和磁力强度:选择翻板间距更小(如5mm)的型号,并询问磁系统的长期稳定性与温度等级。

-

考虑高压/高温补偿设计:对于极端工况,选择有相应补偿设计和加强结构的型号。

-

加装延伸管或喇叭口:为减少盲区影响,可在顶部或底部通过加装非磁性延伸管,将盲区移至非关键测量段。

2. 规范安装与校准

-

严格保证垂直度:使用水平仪或铅垂线在两个相互垂直的方向上校准安装,确保全程垂直度偏差在厂家要求内(通常<1°)。

-

优化引压管配置:尽量缩短引压管,增大管径,避免不必要的弯头,确保介质在连通管内畅通无阻。

-

执行“现场水校”:在设备投用前,进行通水标定。在容器已知高度(或通过玻璃板液位计对照)标记实际零位和满量程,调整液位计支架或变送器,使指示与实际值一致。这是提高现场测量准确度最有效的手段。

3. 加强运行维护与管理

-

定期排污与清洁:对于易结晶、有杂质的介质,配置冲洗接口或保温夹套,并制定定期排污、清洗计划,防止浮子卡阻。

-

定期零点检查:在设备停车或容器排空时,检查液位计指示是否在机械零位。

-

避免冲击与波动:在液位计入口处可考虑加装阻尼装置,以减少快速进料或搅拌引起的液面剧烈波动对浮子的冲击。

-

监测介质密度变化:对于密度可能显著变化的工艺,需评估其对精度的影响,必要时进行密度补偿或重新标定浮子。

4. 附属远传装置的精度考量

-

若配备4-20mA远传变送器(如磁致伸缩、干簧管电阻链式),其自身精度(如±0.5%FS)将决定远传信号的精度。需选择更高精度的变送器,并将其与就地指示值进行交叉校验。

总结建议

磁翻板液位计的精度是“管理”出来的。要获得其最佳精度,必须:

-

源头把控:根据真实工况数据进行精确选型。

-

过程精细:严格执行规范安装和现场水校。

-

后期维护:建立针对介质特性的定期维护规程。

通过以上系统性优化,可以最大程度地减少误差,使磁翻板液位计在其能力范围内提供最稳定、最可靠的指示,满足绝大多数工业过程监控的需求。如想了解更多流量计相关信息或者流量计选型,可咨询艾丝特流量计厂家技术客服:180 1926 2426(微信同号)获取帮助。